Bei Panzerübungen der Bundeswehr kommt es an den schweren Geräten zu starken Verunreinigungen, die an einer Waschanlage entfernt werden müssen.

Bei Panzerübungen der Bundeswehr kommt es an den schweren Geräten zu starken Verunreinigungen, die an einer Waschanlage entfernt werden müssen.

Nachweislich sind mindestens 70 % aller Störungen in einem Hydrauliksystem auf Verunreinigung und Alterserscheinungen des Öls zurückzuführen.

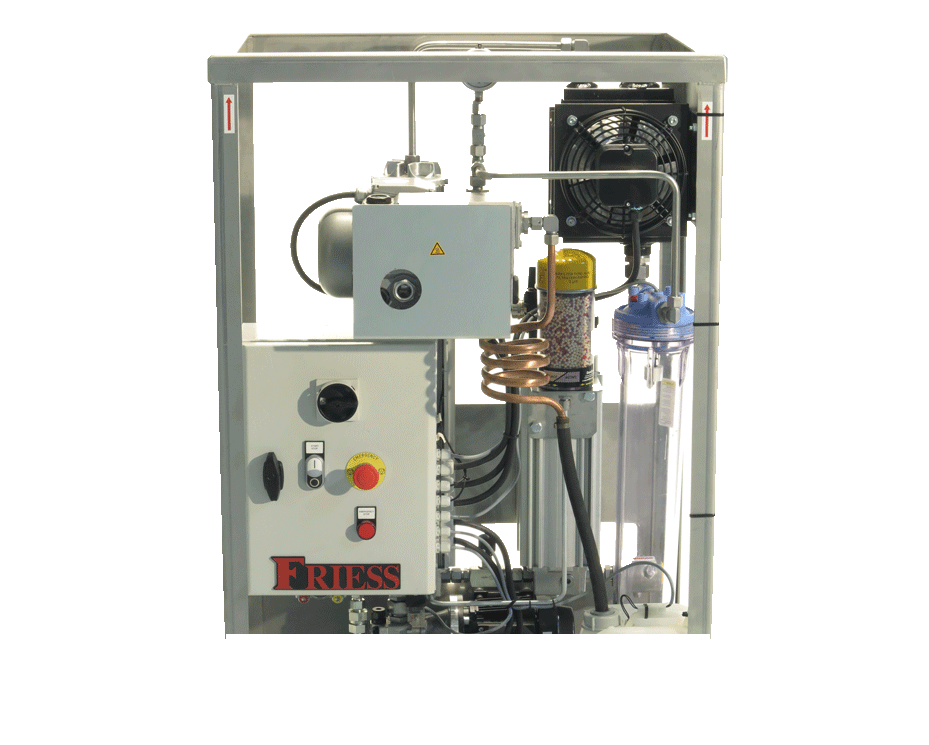

Das zeigt die vielseitigen Einsatzmöglichkeiten der FRIESS Ölskimmer, insbesondere der leistungsstarke S 100, der für jede Beckenform- und Größe anpasst werden kann.

Die gängige Abkürzung von Kühlschmiermitteln, bzw. Kühlschmierstoffen ist KSS. Umgangssprachlich werden auch Bezeichnungen wie Schleifwasser oder Bohrwasser verwendet.

Eines der größten Stahlwerke in der Türkei nutzte in einem Absetzbecken für Kühlwasser einer Kaltwalzanlage einen Ölskimmer eines anderen Herstellers.

In einem chemischen Betrieb werden Palmöle zu Vorprodukten in der Waschmittelherstellung verarbeitet. Die Abwasserqualität nicht mehr den Anforderungen.

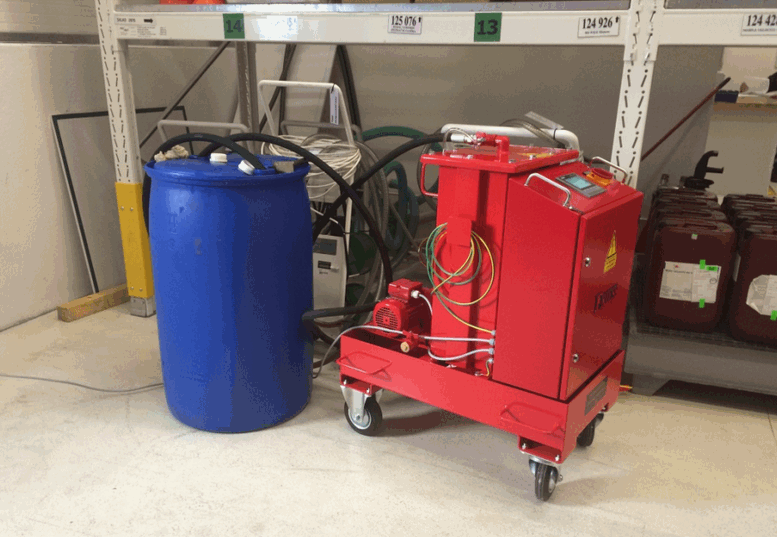

Ein europäischer Automobilhersteller betreibt insgesamt drei Werke für die Fertigung von Getrieben. Es werden. 10.000 l Hydrauliköl in verschiedenen Maschinen eingesetzt.

Aufgrund der sehr hohen Staubbelastung im gesamten Werk verschmutzt das eingesetzte Hydrauliköl relativ schnell.

Aufgrund der zunehmenden Verschmutzung des Hydrauliköls kam es zu Ausfällen bei den Hydraulikmotoren. Teilweise war wöchentlich ein Hydromotor defekt.

Bedingt durch bisherige negative Erfahrungen mit Feinfiltersystemen war man zunächst äußerst skeptisch, ob eine elektrostatische Ölreinigung eine Verbesserung bringt.

Wenn das Öl seine Aufgaben nicht mehr korrekt erfüllt, wird die Maschine schneller verschleißen und schließlich ausfallen.

Bei einem Aluminiumwerk in Westfalen sind zwei hydraulische Pressen mit einem Ölvolumen von jeweils ca. 12.000 l Hydrauliköl HLP 46 im Einsatz.

Bei einer genauen Fehleranalyse wurde festgestellt, dass der Schmutzanteil im Hydrauliköl deutlich höher war, als für die präzise Servotechnik zulässig.

Nach dem Waschvorgang werden die Teile mit Hydrauliköl Typ HLP 46 auf Dichtigkeit überprüft. Für diese Überprüfung gibt es insgesamt drei Prüfstände.

Es gelangen Staubpartikel sowohl über den Luftfilter als auch über die Zylinderdichtungen in das Hydrauliköl.

Freiformschmiedebetrieb werden verschiedene Schmiedeprodukte gefertigt. Im Hydraulikölkreislauf sind 120000 Liter vorhanden. Ein Ölwechsel verursacht erhebliche Kosten.

Befall von gesundheitsgefährdendem Schimmel oder Mikroorganismen wie Bakterien im Kühlschmierstoff erkennen und Maßnahmen ergreifen.

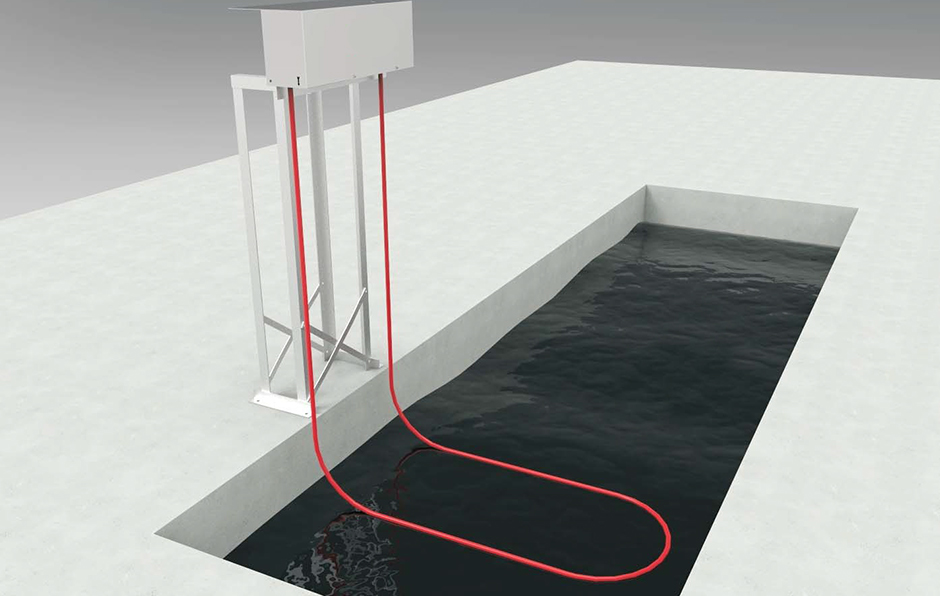

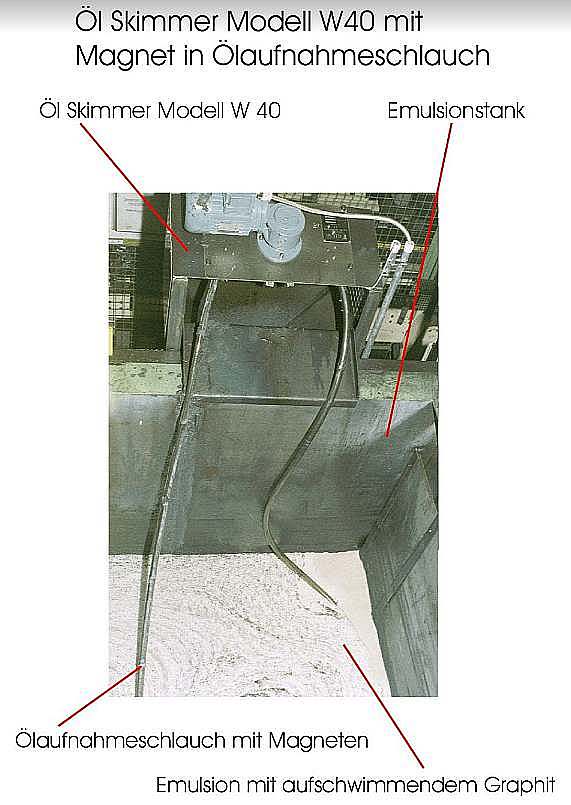

Vom Anlagenbauer wurde ein System gesucht, das die aufschwimmende Ölschicht, bestehend aus Schmieröl, Hydrauliköl, Graphit und Sinter, zuverlässig, vollautomatisch ...

Öl in einem Hydrauliksystem sollte regelmäßig auf seine Qualität hin geprüft werden. Dies geschieht entweder im firmeneigenen Labor oder bei einem externen Dienstleister.

Ein Unternehmen stellt Räder für Eisenbahnen her. Nach dem Schmieden müssen diese noch nachbearbeitet werden. Dies passiert in großen Bearbeitungszentren. Drei von diesen

In einem Stahlwerk wird das Kühlwasser sehr stark durch verschiedene austretende Öle verunreinigt.

In einem Stahlwerk sind in einer Halle zwei große Hydrauliksysteme eingesetzt.

Jede Maschine verfügt über einen separaten Vorratstank mit Filteranlage für den eingesetzten Kühlschmierstoff.

Im Stammwerk eines mittelständischen Kunststoffverarbeiters sollten die Kosten für den Wechsel von Hydrauliköl an den Spritzgussmaschinen reduziert werden.

In Druckgussbetrieben werden die Formen mit hochtemperaturfesten Trennmitteln eingesprüht, um ein einwandfreies Entformen der Gussteile zu ermöglichen.

An einem Längsklärbecken in einem Stahlwerk war ein Ölskimmer mit Mopkordel eingesetzt.

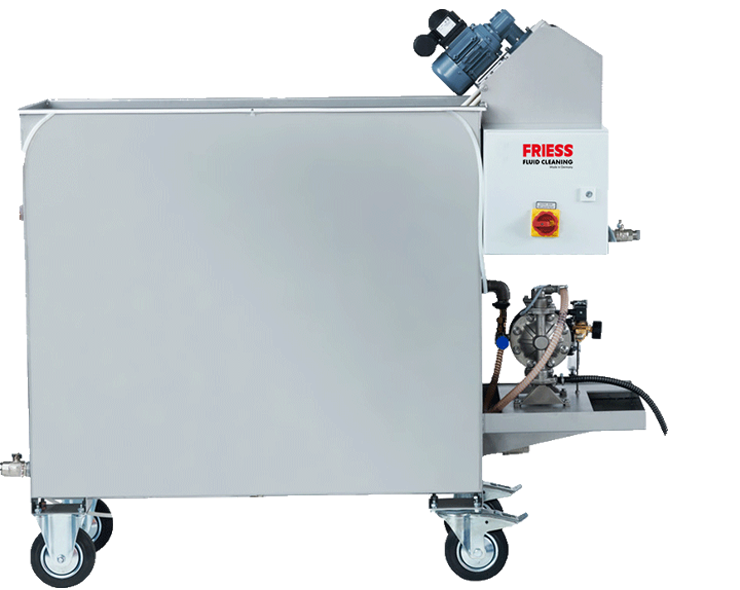

FRIESS Ölskimmer werden hauptsächlich bei vier Anwendungsgebieten eingesetzt. Hier erfahren Sie mehr über die Einsatzmöglichkeiten.

Durch die Drehbewegung des Ölaufnahmeschlauches wird die gesamte Oberfläche ölfrei gehalten.

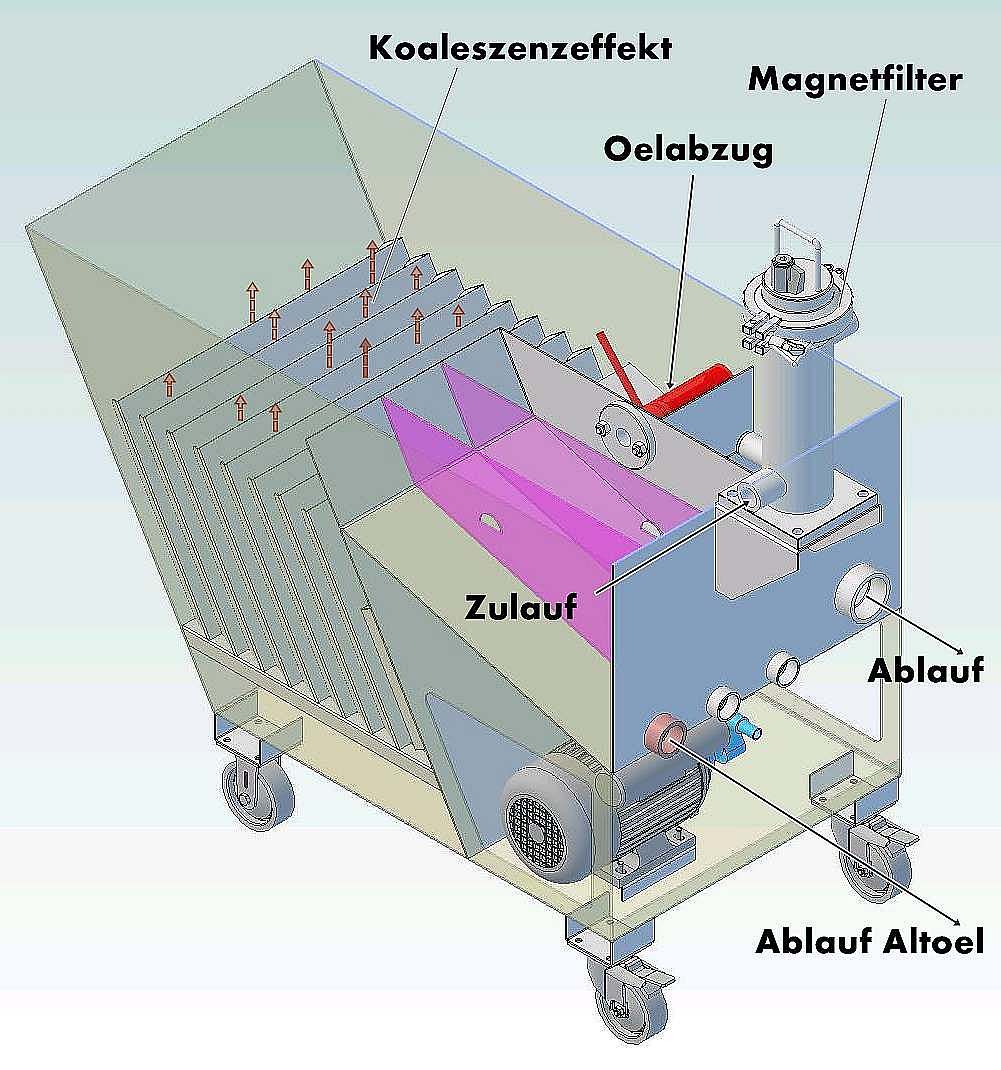

Zur Reinigung von Kühlwasser in Stahlwerken wird üblicherweise eine Kombination aus Sinterbrunnen, Längsklärbecken und anschließendem Kiesfilter eingesetzt.

Bei der Herstellung von Biodiesel aus Rapsöl passiert es, dass das Rohöl als auch das

Endprodukt ins Abwassersystem gerät.

Nach dem Abschreckprozess im Ölbad müssen die Teile für die weitere Bearbeitung gewaschen werden.

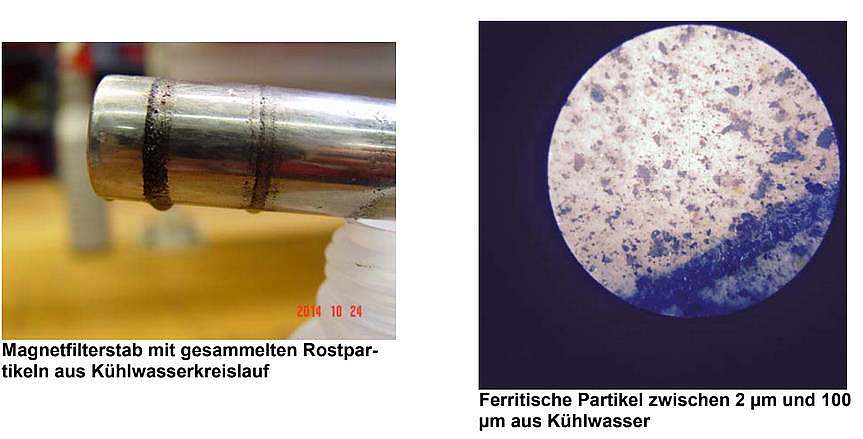

In einem Motorenwerk eines großen japanischen Autoherstellers in China werden zwei Honmaschinen zur Bearbeitung von Motorengehäusen eingesetzt.

Bei einem Hersteller von gewalzten Stahlprofilen werden ca. 4000l Emulsion zur Schmierung und Kühlung der Walzen eingesetzt.

Bei einem großen Automobilhersteller werden Druckgussmaschinen zur Fertigung von Motoren und Getriebebauteilen eingesetzt.

Kühlwasserkreisläufe und Solaranlagen werden aus Frostschutzgründen häufig mit Wasser-Glykol Gemischen gefüllt.

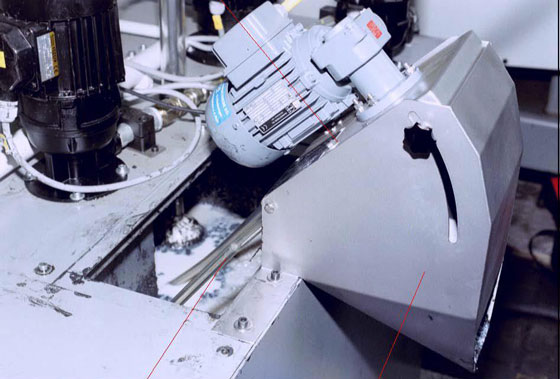

In einem Kaltwalzwerk werden die Walzen zur Bearbeitung des Stahlbandes regelmäßig überdreht und nachgeschliffen, um die Oberflächenqualität des Bandes sicherzustellen.

In Druckgussbetrieben werden die Formen mit hoch temperaturfestem Trennmittel eingesprüht, um ein einwandfreies Entformen der Gussteile zu ermöglichen.

KSS-Prüfung in der Metallverarbeitung. Welche Regeln und Methoden beim Umgang mit Kühlschmiermitteln einzuhalten sind, erfahren Sie hier.

Bei einem Maschinenbauunternehmen werden regelmäßig Gussteile zerspant. Die dabei entstehenden Späne werden durch den Kühlschmierstoff aus der Maschine gespült.

Bei einem Hersteller für Lenkungskomponenten werden die verschiedenen Einzelteile für die Lenkung von PKW mit höchster Präzision geschliffen.

Bei einem großen Hersteller für Getriebe- und Motorenkomponenten ist eine zentrale Emulsionsfilteranlage mit einem Inhalt von ca. 30 m³ Emulsion im Einsatz.

Während des Betriebes der Werkzeugmaschine gelangt Kühlschmierstoff (KSS), Bettbahnöl, Hydrauliköl oder Konservierungsöl in die Emulsion.

Bei der spanenden Bearbeitung von Graugussteilen entstehen neben groben Spänen feinste Graphit und Eisenpartikel, die als schwarze Schlammschicht auf dem Kühlmittel aufsc

Welche das sind, verraten wir Ihnen gerne!