Ölentwässerungsanlage VOD 16 und elektrostatische Ölreinigungsanlage D2 in der ZementindustrieElektrostatische Ölreinigung von FRIESS

Obwohl das Hydraulikaggregrat für den Betrieb der Verstellzylinder nochmals separat mit einer Einhausung versehen wurde, gelangen Staubpartikel sowohl über den Luftfilter als auch über die Zylinderdichtungen in das Hydrauliköl.

Situation

Für die Zementherstellung werden unterschiedlichste Zuschlagstoffe benötigt. Für die Weiterverarbeitung in der Zementherstellung müssen diese Zuschlagstoffe häufig gemahlen werden. Je nach Verwendung des Zements kommt u.a. gemahlene Hochofenschlacke als Zusatzstoff zum Einsatz. Ein großer Zementhersteller hat daher in unmittelbarer Nähe zu einem großen Stahlwerk in Deutschland, einen Betrieb zur Aufbereitung von Hochofenschlacke errichtet. Die Hochofenschlacke wird direkt vom Stahlwerk zu dem Zementhersteller geliefert. Die angelieferte Hochofenschlacke wird in dem Werk so gemahlen, dass die gewünschte Korngröße erreicht wird. Man entschied sich für den Einsatz einer Mühle eines weltweit bekannten deutschen Herstellers. Um die gewünschte Präzision bei der erzielten Korngrößenverteilung einzuhalten, werden die Mühlräder während des Betriebes kontinuierlich über groß dimensionierte Hydraulikzylinder verstellt. Trotz der sehr hohen wirkenden Kräfte und einer nur sehr geringen Verstellung im Millimeterbereich muss die Einstellung der Hydraulikzylinder äußerst präzise erfolgen.

Möglichkeiten

Trotz sehr guter Absauganlagen kommt es während des Betriebes zu erheblicher Staubbelastung in der Halle. Obwohl das Hydraulikaggregat für den Betrieb der Verstellzylinder nochmals separat mit einer Einhausung versehen wurde, gelangen Staubpartikel sowohl über den Luftfilter als auch über die Zylinderdichtungen in das Hydrauliköl. Durch die hohe Schmutzbelastung des Hydrauliköles kam es zu Fehlfunktionen der Servoventile in der Hydrauliksteuerung. Aufgrund der Fehlfunktion des Hydrauliksystems entsprach die Korngrößenverteilung nicht mehr den Vorgaben. Zunächst versuchte man, gemeinsam mit dem Mühlenhersteller, durch Softwareoptimierung und weitere Maßnahmen die gewünschte Maschinenpräzision zu erzielen.

Lösung: Ölentwässerungsanlage VOD 16 und Elektrostatische Ölreinigung EFR D2

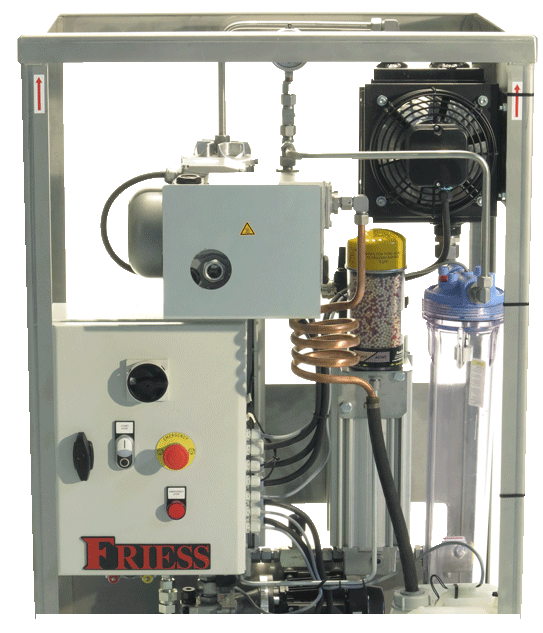

Ölentwässerungsanlage VOD 16

Ölentwässerungsanlage VOD 16

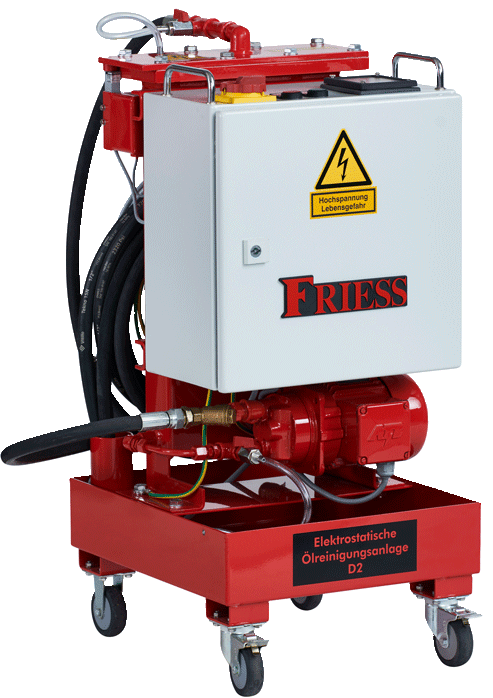

Elektrostatische Ölreinigung D2

Elektrostatische Ölreinigung D2

Der Betriebsleiter des neuen Werkes erkannte als erster den Zusammenhang zwischen verschmutztem Hydrauliköl und den dadurch bedingten Störungen. Nach einer Internetrecherche kam man in Kontakt mit der Friess GmbH. Nach Überprüfung des Öles durch den zuständigen Außendienstmitarbeiter der Friess GmbH stand fest, dass das Hydrauliköl für einen Betrieb von Servoventilen deutlich zu schmutzig war. Gleichzeitig zeigte die Ölprobe, dass sich bereits Kondenswasser in dem Hydrauliköl abgesetzt hat. Da es während der Inbetriebnahmephase des Hydrauliksystems immer wieder längere Stillstände gegeben hat und die Halle unbeheizt ist, kam es zu starken Temperaturschwankungen im Hydraulikölbehälter. Dadurch gelangt Kondenswasser in das Hydrauliksystem. Aufgrund der Ergebnisse der Ölanalyse entschloss man sich zu dem Einsatz einer elektrostatischen Ölreinigungsanlage Modell D2 und einer Ölentwässerungsanlage Modell VOD 16.

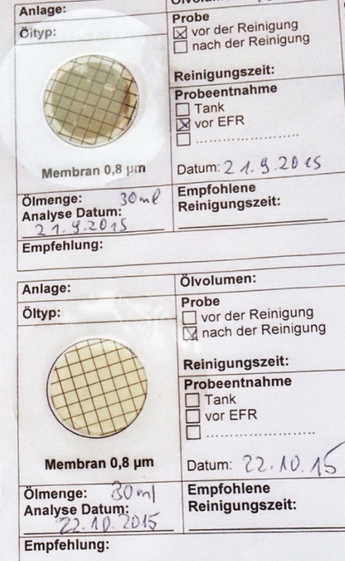

Ergebnisse

Nachdem die Ölentwässerungsanlage VOD 16 innerhalb kürzester Zeit über 1 l Kondenswasser aus ca. 1500 l Hydrauliköl entfernt hatte, wurde die elektrostatische Ölreinigungsanlage D2 inbetrieb genommen. Bereits nach vier Wochen Dauerbetrieb zeigte sich eine erhebliche Verbesserung des Reinheitsgrades des Hydrauliköles.

Kein Kondenswasser mehr nachweisbar

Da in den anderen Hydrauliktanks in anderen Werken kein Kondenswasser mehr nachgewiesen wurde und die Mühle nun im Dauerbetrieb ohne Unterbrechung arbeitet und das Öl dadurch gleichmäßig temperiert ist, entschied sich die Instandhaltung für die Anschaffung einer elektrostatischen Ölreinigungsanlage Modell D2 mit Entwässerungs-/Filterpatrone. Gegenüber der Vakuumentwässerungsanlage VOD 16 bietet die Entwässerung mittels Entwässerungs-/Filterpatrone zwar den Nachteil, dass nach Sättigung des Entwässerungs-/Filterelementes mit ca. 4 l Kondenswasser ein neues Element beschafft und eingesetzt werden muss. Die etwas höheren Verbrauchskosten werden durch den deutlich geringeren Anschaffungspreis gegenüber einer Vakuumentwässerungsanlage jedoch mehr als ausgeglichen.

- Es konnte kein Kondenswasser mehr nachgewiesen werden

- Mühle arbeitet nun im Dauerbetrieb ohne Störungen

- Die etwas höheren Verbrauchskosten werden durch den geringeren Anschaffungspreis gegenüber einer Vakuumentwässerungsanlage jedoch mehr als ausgeglichen

Für Betreiber von Hydraulikanlagen:

Beachten Sie auch unseren Hydraulikservice (keine Reparaturen oder Ersatzteile).