Einfach, schnell und zuverlässig entfernen FRIESS Ölskimmer aufschwimmende Öle und Fette von Flüssigkeiten aller Art.

FRIESS Ölskimmer entfernen Öle und Fette schnell und zuverlässig. Nutzen Sie die FRIESS Technologie für Flüssigkeiten aller Art – egal ob Kühlschmierstoff, Kühlwasser, Entfettungsmittel oder Abwasser.

Welches Prinzip steckt dahinter?

Die Basis und gleichzeitig das wichtigste Element bildet der Ölaufnahmeschlauch. Dieser erzeugt eine Drehbewegung auf der Badoberfläche, wodurch das aufschwimmende Öl in Bewegung gesetzt wird. Das Öl wird anschließend von dem Schlauch aufgenommen und in den Ölskimmer transportiert. Von dort aus wird es wiederum in einen Altölsammeltank weitergeleitet. Als Ergebnis entsteht eine zuverlässige gereinigte Badoberfläche.

Die Vorteile im Überblick:

Inhalt:

An einem oleophilen Spezialschlauch bleibt Öl haften, das in dem Schlauchskimmer abgestreift wird. Der Ölaufnahmeschlauch ist hohl, schwimmt dadurch auf der Flüssigkeit und agiert somit genau an der Trennstelle Medium-Öl. Als endloser Ring geschweißt, entfernt der Ölaufnahmeschlauch kontinuierlich und großflächig Öl von Flüssigkeitsoberflächen, egal wie groß diese sind. Da der Schlauch so kurz oder lang wie nötig dimensioniert werden kann, können nicht nur kleinere Tanks frei von Fremdöl gehalten werden, sondern auch große Kühlbecken oder Teiche.

Überall wo Öl und Fett anfällt und aufschwimmt, wo es nicht hingehört, kann ein Ölskimmer eingesetzt werden, um diese Fremdöle und Fette zu entfernen. Dabei ist es für den Schlauchskimmer nicht relevant, wie schmutzig die Umgebung oder wie zähflüssig das Öl ist. Somit finden sich jede Menge Anwendungsbereiche:

Vorteile:

Aber:

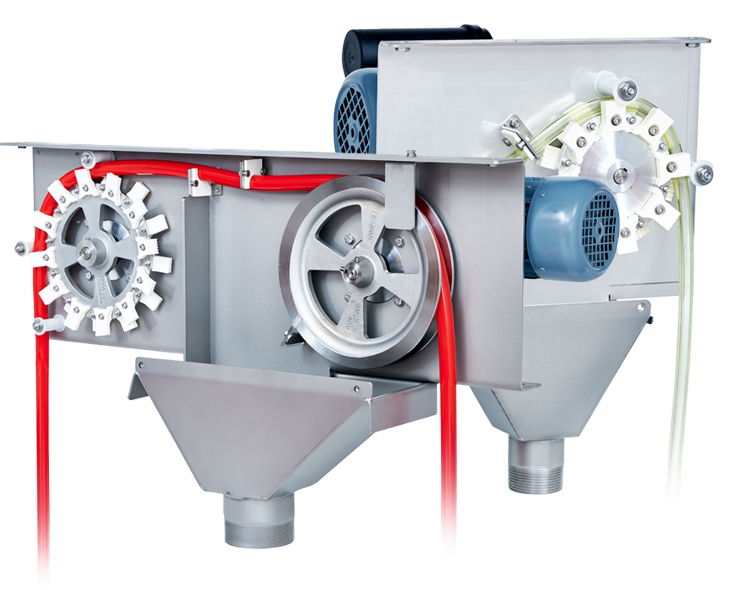

Der Bandskimmer besteht aus einem Motor mit Antriebsrolle und einer Halterung. Die Antriebsrolle treibt ein flaches, endloses Band an. Durch eine lose Umlenkrolle wird das Skimmerband nach unten gezogen und der untere Teil des Bandes taucht in die aufschwimmende Ölphase ein. Hier haftet das Öl am Skimmerband an und wird zuerst in die darunterliegende Wasserphase gefördert. Das noch am Band anhaftende Öl wird nach oben gefördert und durch die Abstreifer vom Band entfernt.

Bandskimmer werden in den meisten Fällen für Kühlschmierstoffanwendungen in der Metallverarbeitung verwendet. Vor allem bei den kleinen KSS-Tanks von Werkzeugmaschinen sind diese kleinen Skimmer sehr beliebt. Für die oft geringen Mengen an anfallendem Fremdöl in einem Tank reicht die häufig geringe Förderleistung der Bandskimmer aus.

Auch bei kleineren Abscheidern werden Bandskimmer ab und zu zur Ölentfernung eingesetzt. Hierbei ist aber auf die Größe des Abscheiders zu achten, da Bandskimmer keine großen Flächen ölfrei halten können und nur für wirklich kleine Anwendungen gedacht sind.

Vorteile:

Aber:

Ölabscheider und Ölskimmer sind nicht identisch. Beide Formen der Öltrennung machen sich den Dichteunterschied von Öl und Wasser zunutze. Der grundlegende Unterschied besteht darin, dass der Ölabscheider die aufschwimmenden Öle und Fette mittels Tauchwänden zurückhält, während der Ölskimmer die aufschwimmenden Leichtflüssigkeiten kontinuierlich entfernt.

Ein Ölskimmer entfernt hingegen bereits aufschwimmendes Öl von einer Flüssigkeitsoberfläche.

Somit haben ein Ölskimmer und ein Ölabscheider zwar eine ähnliche Zielsetzung, werden aber bei unterschiedlichen Bedingungen eingesetzt.

Oft können Ölabscheider und Ölskimmer miteinander kombiniert werden, um die Vorteile beider Anlagen zu haben. So wird der Ölabscheider genutzt, um die Flüssigkeit zu beruhigen, wenn dies anderswo nicht geschieht, und der Skimmer entfernt das aufgestaute Öl aus dem Ölabscheider, damit dieser nicht zu viel Öl enthält und das Öl trotz Abscheidevorrichtung weiter fließt. Dieses Vorgehen setzen wir bei unseren Skimmtelligent Ölabscheidern ein. Diese kommen zum Einsatz, wenn die Flüssigkeit für einen Ölskimmer zu turbulent ist und das Öl nicht aufschwimmen kann.

Genauso kann ein bestehender Ölabscheider mit einem Ölskimmer nachgerüstet werden, damit dieser nicht in regelmäßigen Abständen mittels Saugwagen geleert werden muss. Zudem wird damit auch verhindert, dass sich zu viel Öl ansammelt, die der Abscheider nicht mehr zurückhalten kann.

Seit 1972 entwickeln und produzieren wir Ölskimmer Made in Germany für unterschiedlichste Anforderungen und Branchen. Von Beratung über Herstellung und Verkauf, und bei Bedarf auch für die Montage vor Ort, stehen wir Ihnen gerne zur Verfügung. Zudem bieten wir weitere Möglichkeiten zur Öl-Wasser-Trennung, der Pflege von Kühlschmierstoffen an Maschinen und der Ölreinigung. Mit uns gehen Umweltschutz und Kostenersparnis Hand in Hand.

Vor dem Kauf eines Ölskimmers haben wir einen Fragebogen für Sie. Dort werden für uns wichtige Informationen erfasst. Gerne senden wir Ihnen diesen auf Anfrage als PDF zu. Wichtige Anhaltspunkte sind für uns:

In aller Regel liefern wir unsere Ölskimmer innerhalb einer Woche. Diese sind einfach und selbsterklärend installierbar, sodass nur in Einzelfällen auf unseren Montageservice zurückgegriffen werden muss.

Mit dem an der Oberfläche schwimmenden Schlauch des Schlauchskimmers, wird durch die ständige Drehbewegung an der Wasseroberfläche der aufschwimmende ölige, bzw. fettige Film aus allen Teilen der Oberfläche des Beckens abgeschöpft. Der Film wird regelrecht angezogen, sodass keine Totflächen in einem Tank entstehen, wo der Ölfilm nicht erreicht wird. Diesen Vorteil bietet der Bandskimmer nicht. Zudem kann der Ölaufnahmeschlauch so lang gestaltet werden wie nötig, um die gesamte Länge oder Breite eines Beckens abzudecken und so zu ermöglichen, dass möglichst viel Öl entfernt wird.

Ein Bandskimmer kann mit seinem Skimmerband diesen Effekt nicht erzielen, und braucht somit weitaus mehr Zeit, um ein vergleichbares Ergebnis zu erreichen. Oftmals ist ein Bandskimmer auch nicht die passende Wahl, da dieser Ölskimmertyp keine großen Flächen von Fremdölen befreien kann.

Industrieabwasser – wichtige Fakten

Zusätzlich zu den Sicherheitsvorkehrungen müssen Betriebe, die Abwasser erzeugen, auch ein System bereitstellen, welches das Recycling der Abwässer ermöglicht. Mit welchen Stoffen Abwässer verunreinigt werden, ist branchenabhängig. Bei Verunreinigungen, die auf der Wasseroberfläche aufschwimmen, bietet die FRIESS GmbH Ölskimmer– und Ölabscheider-Lösungen für eine Abwasserbehandlung Made in Germany an. Fette und Öle werden zuverlässig und sachgerecht entfernt, sodass die nachfolgende Behandlung des Abwassers einfacher erfolgen kann, und nicht so viele Chemikalien benötigt, um die vorgeschriebenen Werte für die Indirekteinleitung von Abwasser zu erreichen.

Welche Abwasserwerte exakt nötig sind, um Ihr Abwasser einleiten zu können, müssen Sie mit Ihrer örtlichen Gemeinde klären, da diese regional oft unterschiedlich sind. Unabhängig davon vereinfachen Skimmer zur Ölentfernung die Behandlung von ölhaltigen Abwässern und ermöglicht Ihnen, mit weniger Aufwand die Grenzwerte für das Einleiten einzuhalten.

Die Verwendung eines Ölskimmers hilft häufig, die Einsatzdauer einer Flüssigkeit zu verlängern. Bei Kühlschmierstoffen und bei Waschwasser hilft das Entfernen von Fremdölen, den Zeitraum, in dem die Flüssigkeit den vorgegebenen Parametern entspricht, zu verlängern. So muss die Flüssigkeit seltener gewechselt werden und die Standzeit wird erhöht.

Das spart Rohstoffe für das neue Anmischen von Prozessflüssigkeiten und entlastet die Entsorgung des Unternehmens. Denn: Je länger eine Flüssigkeit eingesetzt werden kann, umso effizienter werden Rohstoffe genutzt. Somit wird nachhaltiger agiert, welches als Resultat die Umwelt schont, da weniger Chemikalien oder Öle neu verwendet und entsorgt werden müssen.

Ölskimmer sind besonders langlebig. Dadurch entstehen nur geringe Kosten für die Instandhaltung. Zudem brauchen die Ölskimmer nicht viel Wartung und Aufmerksamkeit und die Mitarbeiter der Instandhaltung müssen nur wenig Zeit und Arbeit mit ihnen verbringen.

Der Ölskimmer verbessert Ihren Fertigungsprozess, indem reinere Flüssigkeiten, wie z.B. Kühlschmierstoffe, verwendet werden. Hier kann teurer Ausschuss vermieden werden.

Durch das Entfernen des Fremdöls wird eine längere Verwendung der Prozessflüssigkeiten an Ihren Maschinen ermöglicht. Diese müssen dann nicht so häufig neu beschafft werden und entsorgt werden. So sparen Sie bares Geld im Einkauf und in der Entsorgung!

Üblicherweise werden Abwässer in die Kanalisation eingeleitet (Indirekteinleitung), bevor Sie dem Entwässerungsbetrieb zugeführt werden. Abwässer aus der Produktion müssen den Einleitbestimmungen der dort regional vertretenen Entwässerungsbetriebe entsprechen.

Durch Ölskimmer entferntes Öl und Fett wird üblicherweise entsorgt. Ist der Wassergehalt niedrig, kann der Entsorger für das abgeskimmte Öl bezahlen.

Ist das Öl oder Fett jedoch zu sehr verunreinigt, muss für die Entsorgung üblicherweise bezahlt werden.

Eine Aufbereitung des Öls zur Wiederverwendung ist möglich, aber oft mit viel Aufwand verbunden. Eine Abwägung über Kosten und Nutzen ist hier unerlässlich.

FRIESS Skimmer zur Ölentfernung sind standardgemäß aus hochwertigen Materialien wie Edelstahl und Keramik gefertigt. Somit können sie in unterschiedlichsten Anwendungsbereichen eingesetzt werden, ohne dass die Sorge vor Korrosion oder sonstigem Verschleiß besteht. Für besonders aggressive Umgebungen, wie sehr saure Anwendungen (z.B. der Einsatz von Säuren), oder sehr alkalischen Anwendungen (z.B. bei alkalischen Reinigungsprozessen), müssen ggf. andere Werkstoffe verwendet werden. Hier können wir die Ölskimmer auch in höherwertigem Edelstahl (V4A) oder aus Kunststoff fertigen. So können wir fast das gesamte pH-Wertspektrum abdecken.

Welche das sind, verraten wir Ihnen gerne!