Reinigung von Hydrauliköl an einer FreiformschmiedepresseHydrauliköl-Aufbereitung mit FRIESS-EFR D16

In einem Freiformschmiedebetrieb werden verschiedene Schmiedeprodukte hergestellt, z.B. für:

- Energiemaschinenbau

- Allgemeinen Maschinenbau

- Sonderwerkstoffbereich

Typische Produkte sind Turbinenwellen für Kraftwerke sowie Kurbelwellen für Schiffsantriebe. Die Teile werden glühend in einer hydraulischen Freiformschmiedepresse mit einer Presskraft von 120 MN geformt. Im Hydraulikölkreislauf sind 120000 l HLP 46 AF vorhanden. Die Instandhaltung der Freiformpresse ist durch die Ausfälle der Hydraulikanlage sehr wartungs- und reparaturintensiv geworden.

Da der Ausfall der Presse während des Schmiedebetriebes erhebliche Kosten verursachte, suchte man nach einer Möglichkeit, das Hydrauliksystem zu optimieren.

Problem

Bereits nach ersten Analysen der Fehler stellte sich heraus, dass der Schmutzgehalt im Öl ursächlich für die Störungen war. Obwohl eine sehr aufwändige Hydraulikölfiltration eingebaut worden ist, traten oft erhebliche Störungen im Hydrauliksystem durch feinste Schmutzpartikel und Oxidationsprodukte auf. Es kam häufig zum Betriebsausfall durch „faustgroße“ Materialabtragungen an Ventilen und Ventilsitzen und Ablagerungen in Ventilen und Pumpen.

Suche nach einer Lösung

Um die Störungen zu reduzieren und um einen kontinuierlichen Dauerbetrieb sicherzustellen, wurden von der Instandhaltung drei mögliche Maßnahmen überprüft und bewertet.

- Wechsel der gesamten Ölfüllung

- Installation eines zusätzlichen Filtersystems

- Einbau einer elektrostatischen Ölreinigungsanlage

Zu 1.

Ein Ölwechsel hätte erhebliche Kosten für neues Öl und Kosten für Tankreinigung und Produktionsausfall verursacht. Darüber hinaus wären voraussichtlich nach kurzer Betriebszeit die gleichen Störungen erneut aufgetreten, da das neue Öl in relativ kurzer Zeit erneut verunreinigt gewesen wäre.

Zu 2.

Von einem bekannten Hersteller für Hydraulikkomponenten und Hydraulikfiltern wurde ein neuartiges Filterverfahren angeboten. Bei Tests konnte eine Verbesserung des Reinheitsgrades festgestellt werden. Die zu erwartenden Kosten für Verbrauchsmaterial lagen jedoch so hoch, dass das Verfahren unwirtschaftlich ist.

Zu 3.

Seitens der Instandhaltung wurde daher Kontakt mit der Friess GmbH aufgenommen, um die Eignung der elektrostatischen Ölreinigung für diese Anwendung zu prüfen.

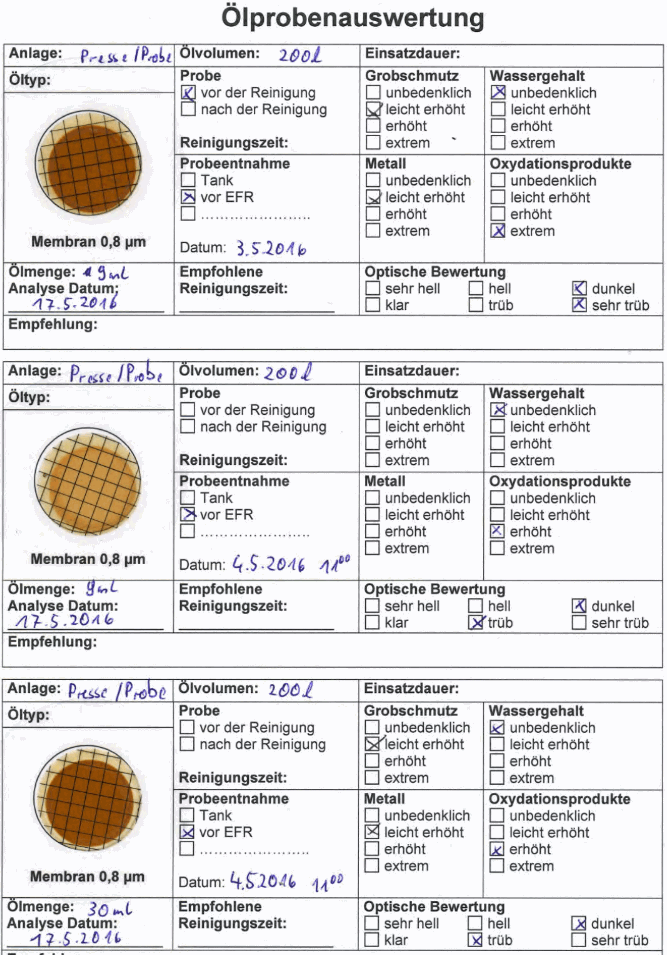

Ölanalyse

Bei einer ersten Bestandsaufnahme vor Ort wurde eine Probe des verschmutzten Öles entnommen und eine Membrananalyse, Porengröße 0,8 μm, durchgeführt. Oxydationsrückstände waren deutlich sichtbar und auch viele Metallpartikel erkennbar. Bedingt durch die hohe Schmutzlast im Öl war die Membran schnell blockiert. Statt der üblichen 30 ml Öl konnten nur 9 ml Öl durch die Membran filtriert werden. Es wurde festgestellt, dass trotz der eingesetzten Filtration das im Umlauf befindliche Hydrauliköl stark mit Oxydationsprodukten und Feinstpartikeln verunreinigt ist. Aufgrund der starken Verunreinigung wurde die Reinigung des Öls durch das elektrostatische Ölreinigungsverfahren empfohlen. Um die gesamte Ölmenge von 120000 l elektrostatisch zu reinigen, werden 4 Stück Friess-EFR elektrostatische Ölreinigungsanlagen Modell D16 benötigt.

Lösung: FRIESS-EFR D16

Da die Kosten für Anschaffung und Betrieb für die erforderlichen elektrostatischen Ölreinigungs anlagen deutlich unter den Kosten der anderen Verfahren lag, wurde eine großtechnische Testphase unter realen Betriebsbedingungen vereinbart. Dafür wurden ca. 200 l gebrauchtes Hydrauliköl in einen Testbehälter umgefüllt. Um die Betriebstemperatur von annähernd 40 °C – 50 °C zu simulieren, wurde der Testbehälter zusätzlich beheizt. Zur Reinigung der Testmenge wurde eine FRIESS-EFR elektrostatische Ölreinigungsanlage Modell D4 eingesetzt.

Ergebnis

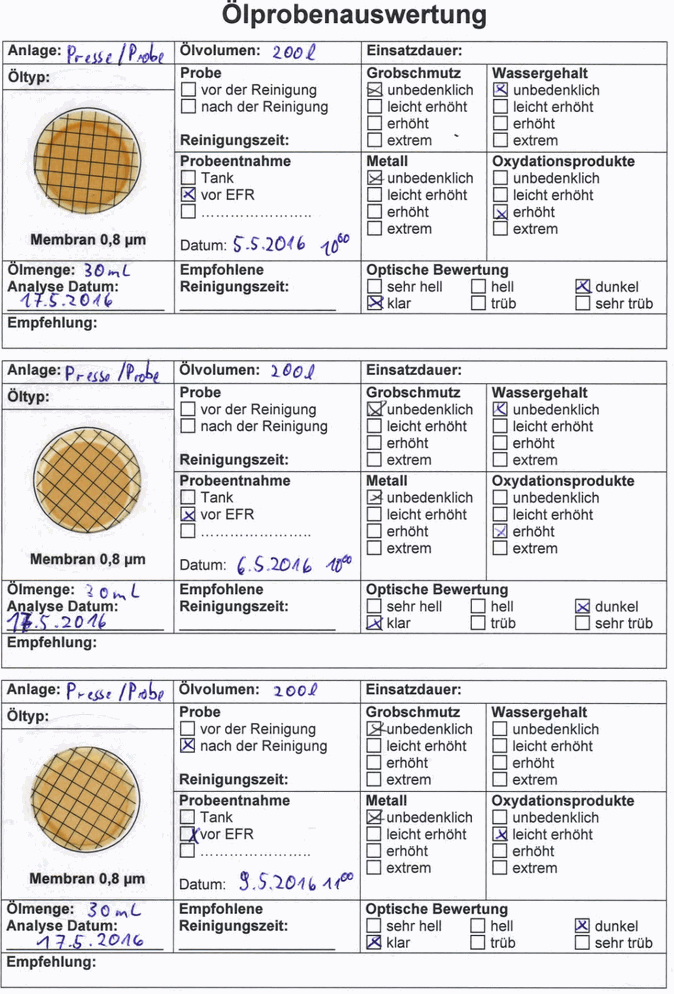

Zur Überwachung der Reinigungsqualität wurden täglich Ölproben entnommen und analysiert. Die Testphase dauerte 6 Tage (144 Stunden). Die Auswertungen zeigen deutlich, dass der Ölzustand kontinuierlich verbessert wurde.

Ergebnis

Vor Beginn der Reinigung enthielt das Öl extrem viele Oxydationsprodukte und Verharzungen. Mit der eingesetzten Membran können üblicherweise über 30 ml Öl filtriert werden. Das ungereinigte Öl enthielt so viele Verharzungen, dass die Membran bereits nach Filtration von nur 9 ml Öl verstopft war. Nach einer Reinigungszeit von 24 Stunden konnten bereits 30 ml Öl problemlos filtriert werden (s. Probe 2 und 3). Das bedeutet, dass bereits nach kurzer Zeit 70 % der Oxydationsprodukte und der Verharzungen aus dem Öl entfernt wurden. Die während der weiteren Reinigung entnommen Ölproben zeigen eine weitere Verringerung des Gehalts an Oxydationsprodukten und Verharzungen. da durch die elektrostatische Ölreinigung die Verschmutzungen, hauptsächlich Oxydationsprodukte, entfernt wurden.

Zusätzlich wurde das gereinigte Hydrauliköl bei einem externen Öluntersuchungslabor analysiert. Dort wurde der MPC-Wert (Membrane Patch Colorimetry) bestimmt. Dieser Wert ist eine Indikation für das im Öl vorhandene Potential zur Bildung von Ablagerungen. Je höher der Wert, desto stärker neigt das Öl dazu Verharzungen und Oxydationsprodukte zu bilden. Vor der Reinigung mittels Elektrostatik wurde im Labor ein MPC Wert von 60 gemessen. Durch die elektrostatische Reinigung wurde der MPC-Wert von extrem überhöhten 60 auf einen MPC Wert von nur noch 8 verbessert. Beim neuen Hydrauliköl liegt der MPC Wert zwischen 2 und 3.

Trotz der sehr intensiven Reinigung mittels Elektrostatik hat sich der Additivhaushalt des Öles nicht verändert. Auch bei der Viskosität wurde keine Veränderung durch die elektrostatische Reinigung festgestellt.

Zusammenfassend gesagt, bietet die elektrostatische Reinigung erhebliche Vorteile:

- Kostengünstiger als ein Wechsel des Öles

- Geringere Betriebskosten als Filtration

- Hervorragende Reinigungsleistung

- Nachhaltiges Wirtschaften durch Verlängerung der Lebensdauer des Hydrauliköles und Vermeidung von Entsorgungskosten für Altöl

- Reduzierung von Hydraulikstörungen

Aufgrund des hervorragenden Reinigungsergebnisses und der gegenüber anderen Verfahren deutlich geringeren Kosten für Investition und Betrieb entschied man sich seitens der Instandhaltung dazu, die gesamte Ölmenge mit Friess EFR elektrostatischen Ölreinigungsanlagen zu reinigen. Dazu wurden für die Reinigung und Instandhaltung von 120 m³ Hydrauliköl 4 Anlagen Friess EFR Modell D16 beschafft.