Instandhaltung, Pflege und Überwachung von HydraulikölenSchmutzgehalt im Hydrauliköl reduzieren

Ein namhafter weltweit tätiger Zulieferer für die Automobilindustrie fertigt in einem Werk in Süddeutschland hochfeste Blechteile für die Automobilindustrie auf hochmodernen Pressenlinien. Durch die Verwendung hochfester Stähle sind die Teile bei gleicher Festigkeit deutlich leichter und leisten daher einen erheblichen Beitrag zur Gewichtsreduzierung der Rohkarosse. Aufgrund der engen Toleranzvorgaben von den Kunden und den hohen Anforderungen beim Umformen der hochfesten Stähle müssen die einzelnen Parameter beim Pressen überaus exakt eingehalten werden. Die vier vorhandenen Pressen sind daher mit sehr hochwertiger Servoventiltechnik ausgerüstet. Darüber hinaus wurde von der Instandhaltung durchgesetzt, dass ein sehr hochwertiges Hydrauliköl eingesetzt wird. Dennoch kam es immer wieder zu Überschreitungen der vorgegebenen Toleranzen.

Problem

Bei einer genauen Fehleranalyse wurde festgestellt, dass der Schmutzanteil im Hydrauliköl deutlich höher war, als für die präzise Servotechnik zulässig.

Lösung

Nach einer längeren Recherche entschied sich die Instandhaltung dafür, eine FRIESS EFR elektrostatische Ölreinigungsanlage Modell D16 einzusetzen, um den Schmutzgehalt im Hydrauliköl zu reduzieren und um Oxidationsprodukte und Verharzungen im Öl abzubauen.

Um sicherzugehen, dass die gewünschten Ergebnisse erreicht werden, wurde die Anlage zunächst gemietet. Während des Einsatzes der Ölreinigungsanlage wurden immer wieder Ölproben entnommen und das Öl wurde sorgfältig analysiert. Die Analyseergebnisse zeigten eine deutliche Reduktion des Schmutzgehaltes im Öl an. Gleichzeitig konnten Oxidationsprodukte und Verharzungen im Öl abgebaut werden. Parallel zu den guten Analyseergebnissen stellte man fest, dass die Störungen im Hydrauliksystem der Presse erheblich reduziert wurden. Gleichzeitig wurde die Maschinenpräzision verbessert, sodass auch Ausschuss minimiert wurde.

Aufgrund dieser deutlichen Verbesserung in der Prozesssicherheit entschied sich das Team für die Anschaffung der elektrostatischen Ölreinigungsanlage.

Da die bisherige Überwachung der Ölreinheit und Ölqualität mit sehr großem Aufwand wie Entnahme und Versand der Ölprobe verbunden war, wurde die Ölreinigungsanlage mit dem neuen vollautomatischen Partikelmonitor von FRIESS ausgerüstet.

Der Partikelmonitor überwacht die Reinheit des eingesetzten Hydrauliköls vollautomatisch während des Betriebs der elektrostatischen Ölreinigungsanlage.

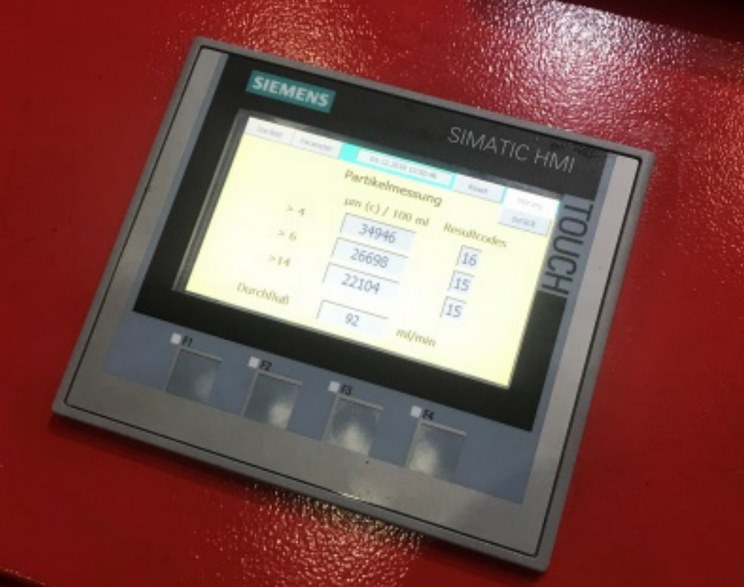

Die ermittelten Reinheitswerte werden auf dem Display der elektrostatischen Ölreinigungsanlage Modell D16 angezeigt.

Während des Betriebes der Ölreinigungsanlage fließt kontinuierlich eine kleine Ölmenge durch den Partikelmonitor. Alle 10 min wird der Schmutzgehalt im Hydrauliköl gemessen und auf Wunsch auf dem Display der Ölreinigungsanlage angezeigt. Da die Daten der letzten 2000 Messungen gespeichert werden und die letzten Messungen auf Wunsch auf dem Display grafisch angezeigt werden, ist die Reinheit des Öles ohne manuellen Eingriff stets dokumentiert und einsehbar. Bei evtl. möglichen Abweichungen bietet sich die Möglichkeit, unmittelbar einzugreifen, bevor es zu Auswirkungen auf den eigentlichen Fertigungsprozess kommt.

Die Kombination elektrostatische Ölreinigung mit integrierter Überwachung der Partikelzahl bietet dem Betreiber erhebliche Vorteile.

Ergebnisse im Überblick

- Sehr sauberes Hydrauliköl durch Entfernung von Partikeln und Mikropartikeln bis zu 0,1 µm.

- Reduzierung von Oxidationsprodukten und Verharzungen im Öl.

- Verbesserte Maschinenpräzision und erhöhte Prozesssicherheit, da Hydraulikstörungen durch Verschmutzungen vermieden werden.

- Entlastung des Wartungspersonals, da keine Ölproben mehr entnommen, beauftragt und verschickt werden müssen.

- Erleichterte Fehlersuche. Falls es tatsächlich einmal zu Abweichungen bei den Prozessparametern kommen sollte, kann durch Auswertung der letzten Partikelmessungen sehr schnell und einfach geklärt werden, ob die Fehlerursache durch Verschmutzung im Öl verursacht wurde oder ob evtl. eine andere Störquelle verantwortlich ist.

Durch den Einsatz der elektrostatischen Ölreinigungsanlage konnten Hydraulikstörungen an den Pressen um über 80 % reduziert werden. Da deutlich weniger Reparaturkosten für Servoventile und Pumpen anfielen, ergibt sich eine Amortisationszeit für die Ölreinigungsanlage von unter sechs Monaten. Seit dem Einsatz der elektrostatischen Ölreinigungsanlage ist aufgrund der sehr guten Ölreinheit und Ölqualität kein Wechsel des Öls mehr erforderlich.