Le FRIESS-EFC prévient les pannes sur les systèmes hydrauliques

Un grand fabricant de systèmes d’emballage en plastique utilise 30 machines de moulage par injection. Le fabricant des presses à injecter recommande de changer l’huile hydraulique une fois par an, bien que les machines soient équipées de systèmes de filtrage hydraulique. En raison du volume d’huile important (1000 à 3000 litres par machine de moulage par injection), l’entreprise a décidé de ne changer l’huile qu’une fois tous les quatre ans.

Situation

L’utilisation prolongée de l’huile hydraulique provoque des pannes hydrauliques et des dysfonctionnements des servovalves, en particulier sur les machines de moulage par injection les plus anciennes. L’équipe de maintenance a signalé qu’une de ces machines de moulage âgée de onze ans présentait deux pannes hydrauliques par semaine.

En raison du coût élevé de l’entretien et des réparations et du coût extrême de la perte de production causée par les pannes hydrauliques, le responsable de la maintenance a cherché un système de nettoyage de l’huile afin d’éliminer la cause principale des pannes hydrauliques. Le fabricant des machines de moulage par injection a recommandé de changer l’huile une fois par an. En raison de son coût élevé, l’équipe de maintenance n’a pas suivi cette recommandation. Au lieu de changer l’huile une fois par an, elle a acheté un système de filtre à dérivation.

L’analyse de l’huile a montré que la propreté de l’huile était améliorée. Quoi qu’il en soit, le nombre de défaillances du système hydraulique est resté élevé. L’installation d’un système de filtre de dérivation amélioré avec une cartouche filtrante à base de cellulose n’a au final pas amélioré la situation.

La Solution

Le responsable de la maintenance a effectué une brève recherche sur Internet pour trouver d’autres méthodes de nettoyage afin d’améliorer la durée de vie de l’huile et de réduire les temps d’arrêt. Le responsable de la maintenance a effectué une brève recherche sur Internet pour trouver d’autres méthodes de nettoyage afin d’améliorer la durée de vie de l’huile et de réduire les temps pendant lesquels les machines sont à l’arrêt. Bien que l’expérience des différents systèmes de filtrage n’ait pas été satisfaisante, ils ont tout de même demandé à FRIESS GmbH de leur fournir des informations sur le nettoyage électrostatique de l’huile. Le responsable de la maintenance n’était pas convaincu de l’utilité de la méthode de nettoyage électrostatique.

Afin de tester les performances de cette machine, le responsable de la maintenance a loué un nettoyeur d’huile électrostatique modèle D8 pendant trois mois. L’analyse de l’huile pendant la période d’essai n’a montré qu’une légère amélioration de la propreté de l’huile. Bien que l’huile soit encore contaminée par des produits d’oxydation, les éléments de nettoyage du nettoyeur d’huile électrostatique D8 ont montré après 2000 heures de fonctionnement une charge extrême de boues, de produits d’oxydation et de résine.

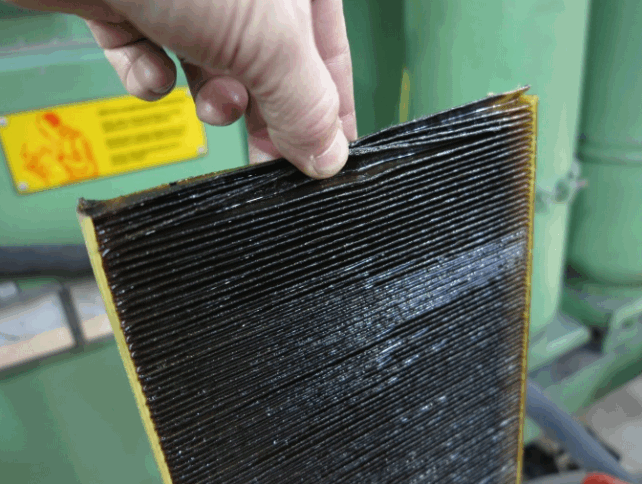

Produit d'oxydation et boue sur la surface des éléments de nettoyage

Produit d'oxydation et boue sur la surface des éléments de nettoyage

Le tissu de fibres qui recouvre la surface des électrodes est entièrement recouvert de boue.

Le tissu de fibres qui recouvre la surface des électrodes est entièrement recouvert de boue.

Les boues collectées à la surface des éléments de nettoyage se sont déposées à la surface des composants hydrauliques.

Les boues collectées à la surface des éléments de nettoyage se sont déposées à la surface des composants hydrauliques.

Les éléments de nettoyage sont totalement recouverts de boue

Les éléments de nettoyage sont totalement recouverts de boue

Résultat

Bien que l’analyse de l’huile n’ait pas montré d’amélioration notable, l’équipe de production a pu faire fonctionner la machine de moulage par injection de plastiques deux semaines après l’installation du nettoyeur d’huile électrostatique sans aucune défaillance hydraulique. Avant l’installation du nettoyage électrostatique, la machine s’arrêtait en moyenne deux fois par semaine en raison d’une défaillance hydraulique. Grâce à l’installation du système de nettoyage électrostatique, le nombre de pannes est passé de deux à zéro par semaine. L’analyse de l’huile, effectuée pendant le processus de nettoyage, n’était pas significative pour cette application.

En raison de l’âge de la machine de moulage par injection (11 ans) et de la longue durée de vie de l’huile, beaucoup de produits d’oxydation et de résines se sont déposés dans le système hydraulique. Le nettoyeur d’huile électrostatique modèle D8 a éliminé les résines et les boues de l’huile dans un premier temps. L’huile propre est maintenant capable de résoudre les produits d’oxydation et les boues qui se sont déposés sur les valves, les pompes, les cylindres, etc. En même temps, le nettoyeur d’huile électrostatique modèle D8 a éliminé les résines et les produits d’oxydation de l’huile, les produits d’oxydation déjà déposés ont été éliminés de la surface du système hydraulique et sont restés en suspension dans l’huile.

Les boues en suspension ont ensuite été pompées dans le nettoyeur d’huile électrostatique où elles ont été recueillies sur la surface des éléments de nettoyage. Le processus de nettoyage a permis de réduire la teneur en boues du système hydraulique, bien que l’analyse de l’huile n’ait révélé aucune amélioration.

En raison des résultats extrêmement positifs obtenus sur la première machine, le client a commandé cinq autres machines de nettoyage électrostatique de l’huile afin de nettoyer le système hydraulique des machines présentant le plus grand nombre de pannes et de problèmes hydrauliques.

Système de nettoyage électrostatique de l'huile en fonctionnement

Système de nettoyage électrostatique de l'huile en fonctionnement