Élimination de l'huile et du graphite de l'eau derefroidissement dans une entreprise de forgeage de vilebrequins utilisant des déshuileurs FRIESS modèle W40

Une entreprise allemande bien connue, qui fabrique des vilebrequins pour les moteurs à essence et diesel, a commandé une nouvelle presse à matricer auprès d’un fabricant japonais. Après la construction des fondations de la presse à forger, le fabricant japonais a installé la ligne complète de la presse à forger, ainsi que tous les équipements auxiliaires, de sorte qu’il s’agissait d’une opération clé en main pour l’acheteur.

Pour refroidir la matrice de forgeage chaude, une émulsion d’eau et de graphite est pulvérisée dans la matrice de forgeage, ce qui permet de lubrifier la matrice et d’empêcher les pièces de coller dans la matrice. Une partie de cette eau s’évapore immédiatement dans la matrice de forgeage à chaud, laissant le graphite déposé agir comme lubrifiant de la matrice. La petite quantité d’eau qui ne s’évapore pas s’écoule de la matrice de forgeage dans un réservoir de collecte des eaux usées, situé à un étage en dessous de la presse à forger. L’huile provenant des fuites, le graphite et l’huile de lubrification s’écoulent également dans le réservoir de collecte des eaux usées.

Cette émulsion huile-eau est pompée du réservoir de collecte par une pompe immergée dans deux réservoirs d’eaux usées distincts d’une capacité de 30 mètres cubes, situés à environ 20 mètres de la ligne de la presse à forger. L’eau est collectée pendant plusieurs jours dans les deux réservoirs de collecte des eaux usées. Ce temps de décantation permet à l’huile émulsifiée de flotter à la surface.

Les conditions requises

Le fabricant de la ligne de presse à forger avait besoin d’un système capable d’éliminer l’huile flottante, mélangée à du graphite et du calcaire, de la surface des eaux usées. Le système d’élimination des huiles doit pouvoir fonctionner de manière entièrement automatique et sans entretien. La quantité estimée d’huile de lubrification à éliminer des eaux usées était de 1 000 litres, en 20 jours de fonctionnement.

Chaque réservoir d’eaux usées devait être équipé d’un système de déshuileur et d’un réservoir portable de collecte des huiles usées. Les deux réservoirs d’eaux usées devaient être à double paroi, équipés d’un dispositif de détection des fuites et de contrôle du niveau des liquides, afin de prévenir d’éventuels dommages environnementaux. L’espace disponible pour l’installation des réservoirs d’eaux usées étant très restreint, le fabricant de la ligne de presse de forgeage par immersion avait des spécifications très précises pour la conception et la construction de tous ces composants.

L’entreprise allemande de forgeage de vilebrequins, ayant fait des expériences positives avec plusieurs systèmes d’écrémage d’huile FRIESS déjà installés, recommande au fabricant japonais de presses à forger de contacter FRIESS GmbH pour les déshuileurs. L’entreprise allemande de forgeage de vilebrequins, ayant fait des expériences positives avec plusieurs systèmes d’écrémage d’huile FRIESS déjà installés, recommande au fabricant japonais de presses à forger de contacter FRIESS GmbH pour les déshuileurs.

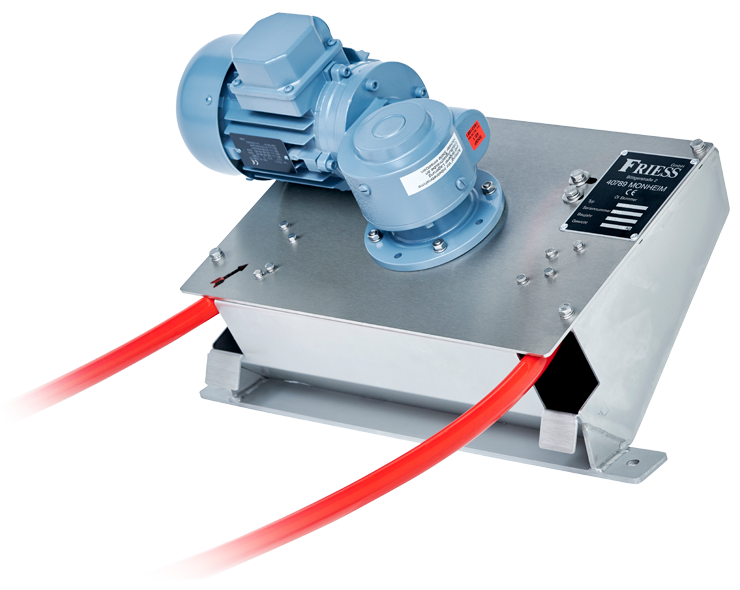

La solution : Déshuileur FRIESS modèle W40

L’espace disponible pour l’installation des réservoirs de collecte des eaux usées dans le bâtiment de fabrication était très limité, en raison de la construction du bâtiment. Le plan de conception initial prévoyait l’installation de deux réservoirs d’eaux usées d’une capacité combinée de 40 mètres cubes d’eau, en utilisant deux réservoirs de tailles différentes. En raison des contraintes d’espace de l’installation, le volume total des deux réservoirs d’eaux usées a été réduit à 30 mètres cubes.

Pour éliminer l’huile et les boues de la surface de l’eau, chaque réservoir a été équipé d’un déshuileur FRIESS modèle W40 avec un tube collecteur d’huile flottant et des guides de tube. Le mouvement du tube collecteur d’huile flottant sur la surface de l’eau élimine les boues huileuses de tous les coins des réservoirs. L’huile et les boues éliminées par le tube collecteur sont raclées par les racleurs en céramique. Cette huile, mélangée à du graphite et à du calcaire, est acheminée vers le réservoir fermé de collecte d’huile usée, d’une capacité d’un mètre cube.

Lorsqu’une limite supérieure d’huile usée et de boue est atteinte dans le réservoir de collecte d’huile usée, les interrupteurs de fin de course arrêtent le déshuileur et un message s’affiche sur l’écran tactile de l’unité de contrôle du déshuileur. Le service d’entretien dispose alors de suffisamment de temps pour pomper l’huile usée dans son camion d’élimination. Le niveau de liquide dans les deux réservoirs d’eaux usées est contrôlé par des interrupteurs de niveau mini-maxi. Lorsque le niveau maximum est atteint, les eaux usées contenant de l’huile et des boues ne sont plus pompées dans le réservoir d’eaux usées. Le réservoir est vidé dans un camion spécial à l’aide d’un tuyau d’aspiration.

Les deux réservoirs de collecte des eaux usées à double paroi sont équipés de systèmes de détection des fuites par le vide. Si la pression entre les doubles parois du réservoir augmente, une alarme se déclenche afin de vérifier l’étanchéité des réservoirs. Toutes les fonctions du système de déshuileur sont contrôlées par un automate programmable situé dans une boîte de commutation séparée. Le boîtier de commutation est équipé d’un écran tactile qui permet à l’opérateur de vérifier le fonctionnement du système. Le système est connecté à l’automate principal de la ligne de presse de la forge à chaud afin que l’opérateur puisse vérifier le fonctionnement du déshuileur à partir de son écran central.

L’équipe de FRIESS GmbH était responsable de la conception, de la livraison et de l’installation des réservoirs d’eaux usées, des systèmes de déshuileurs et de leurs commandes. Cela a nécessité une étroite collaboration avec le fabricant de l’équipement de forgeage par injection, ainsi qu’avec le client.

Les ingénieurs de FRIESS GmbH ont également dû répondre aux diverses exigences du client final en matière de livraison. La livraison des composants FRIESS sur le chantier a eu lieu un jour après les inspections finales et l’acceptation des articles par les ingénieurs japonais dans les installations de fabrication de FRIESS GmbH.

Les deux réservoirs de collecte des eaux usées, qui pesaient 4 tonnes et mesuraient 8 mètres de long, ont dû être installés entre deux colonnes avec seulement quelques centimètres d’espace libre.

Les déshuileurs FRIESS modèle W 40 ont été installés par les techniciens de FRIESS GmbH. Après avoir vérifié l’étanchéité, l’association allemande de contrôle technique (TUV) a approuvé l’exploitation du système.

Résultat

Après une mise en service réussie du système de déshuileur, les inspections finales effectuées par le fabricant de la presse à forger les gouttes et par le client final ont permis d’achever les tests d’acceptation du système. Le séparateur huile/eau fonctionne maintenant avec succès ; il n’y a eu aucun problème avec le système et les eaux usées sont presque entièrement exemptes d’huile.

Deux réservoirs de collecte des eaux usées à double paroi, avec des déshuileurs FRIESS modèle W 40 installés Réservoirs fermés de collecte des huiles usées et des boues

Deux réservoirs de collecte des eaux usées à double paroi, avec des déshuileurs FRIESS modèle W 40 installés Réservoirs fermés de collecte des huiles usées et des boues

Installation des réservoirs de collecte des eaux usées à double paroi avec déshuileurs installés

Installation des réservoirs de collecte des eaux usées à double paroi avec déshuileurs installés